Как грамотно подобрать компрессор? Или советы по выбору компрессорного оборудования.

Практически на любом производственном предприятии используется сжатый воздух. Это и понятно. Все пневмоинструменты по ресурсу и энерговооруженности (отношение мощности к единице веса) более чем в два раза превосходят своих электрических собратьев. А в некоторых технологических процессах (например, окраска, сушка, подготовка поверхностей под окраску или мехобработку) без сжатого воздуха просто не обойтись. Так как же правильно выбрать компрессор?

Совет №1Cначала нужно определиться с потребностями. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Сжатый воздух - это не самоцель, это источник энергии для Вашего пневмооборудования. Как правило, на промышленном предприятии существуют самые различные технологические процессы, где необходим сжатый воздух. Типичное сегодняшнее предприятие промышленности (в частности машиностроения) состоит из следующих основных цехов или участков, а, следовательно, из потребителей сжатого воздуха:

Естественно возможны варианты. На больших предприятий присутствует весь спектр приведенной схемы, на небольших - отсутствует часть или вообще состоит из одного вида технологического передела. Возможно, также, использование пневмотранспортировки (например, на спичечных фабриках или заводах железобетонных изделий), но суть от этого не меняется. Итак, при таком многообразии потребителей сжатого воздуха, как рассчитать потребность в нем? Прежде всего, пользуясь паспортными данными оборудования. Если данных по пневмооборудованию нет (обычное явление на промышленных предприятиях, т. к. в каждом цехе есть свой механик или энергетик, который отвечает за оборудование, а в службе главного инженера сводных данных по потребляемому оборудованием воздуху просто нет). Собрать эти сведения подчас непосильная задача для службы главного инженера, которая занята другими проблемами, то можно взять по аналогии и большой ошибки в этом не будет. Некоторые параметры типового оборудования приведены в Приложении 1. Понятно, что пневмооборудование используется в работе не непрерывно, а время от времени, соответственно изменяется текущее воздухопотребление. Для определения характеристик компрессора ориентируются на усредненное значение потребности в сжатом воздухе. Чтобы ее рассчитать, нужно, исходя из опыта эксплуатации и знания технологии планируемых работ, представить, каковы будут продолжительность и периодичность включения оборудования, возможно ли включение одновременно нескольких устройств и каких. По сути дела всю систему промышленного предприятия в целом необходимо разбить на подсистемы (локальные участки), которые включены в единый технологический процесс и используют одновременно сжатый воздух. Вот типовой пример одного из предприятий г. Санкт-Петербурга. На предприятии существует штамповочный цех, в котором существуют 3 участка общим потреблением 15 м3/мин и необходимым рабочим давлением 4,5 атм. В связи с тем, что воздух подается из центральной компрессорной станции, которая находится на расстоянии 1200 м от цеха, с учетом потерь в воздухопроводе и запорной арматуре, в этот цех подается 25 м3/мин сжатого воздуха давлением 9 атм. В помещении цеха установлен ресивер для сглаживания пиковых нагрузок и пульсаций от поршневой компрессорной станции. Центральная компрессорная станция водяного охлаждения, существует насосная станция, оборотное водоснабжение и градирня. В результате обследования предприятия специалистами установлено следующее:

По итогам проекта было предложено: Разбить пневмосеть цеха на два локальных участка для производственного участка 1 и для производственных участков 2 и 3. Для локального участка 1 установить компрессор (или 2 компрессора) суммарной производительностью: V= a*b*f*9=1,1*1,1*0,9*9=9,8 м3/мин, где Для участков 2 и 3 предложено установить два компрессора производительностью по 5 м3/мин (исключительно в целях резервирования). В результате осуществления проекта:

На основе чего проводились расчеты? Прежде всего, на основе скрупулезного сбора данных, систематизации и после этого на основе базовой методики расчетов подготовленных специалистами и приведенной в Приложении 1.

Можно ознакомиться с еще одним примером расчета расхода воздуха, произведенный нами недавно для локальной воздушной сети ООО "Петропрофиль" (г.С-Петербург). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Совет №2Теперь, проведя предварительную работу и зная свои потребности можно приступать к выбору типа компрессорной установки. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Существует значительное многообразие компрессорных установок предназначенных для промышленных целей. В зависимости от конструкции самого компрессорного блока различают следующие виды компрессоров общего назначения: 1. Объемного действия, а именно: a) Диафрагменные b) Поршневые c) Винтовые 2. Динамического действия: a) Центробежные b) Турбокомпрессоры. Каждый из них рассчитан на определенные параметры работы, которые в компрессорной технике характеризуются рабочим давлением и производительностью. В области малой производительности (до 50 м3/мин) наибольшее распространение нашли винтовые и поршневые компрессоры. В области от 100 м3/мин и выше применяются центробежные и турбокомпрессоры. Область от 50 м3/мин до 100 м3/мин прочно удерживают поршневые компрессоры. В области сверхмалой производительности (до 10 л/мин) наиболее применяемы диафрагменные компрессоры. Безусловно, наиболее распространенными в нашей стране являются поршневые компрессоры, которые сегодня активно вытесняются винтовыми (иначе называемые роторными) компрессорами. Если 30 лет назад винтовые компрессоры были достаточно экзотичны для нашей страны, то в настоящее время они прочно удерживают позиции в области производительности от 4 до 120 м3/мин, а в мире имеют тенденцию к расширению производительности- в настоящее время выпускаются винтовые компрессоры от 0,2 м3/мин до 180 м3/мин. Объясняется это прежде всего долговечностью винтового компрессорного блока, его высокой надежностью и малыми габаритами. В мировом компрессоростроении винтовые компрессоры получили активное развитие с середины 50-х по середину 60-х годов ХХ века. Остановимся только на двух типах компрессорных установок наиболее востребованных на сегодняшний день в промышленности - поршневых и винтовых. Поршневые компрессоры. Продолжают пользоваться популярностью в нашей стране благодаря традиции. Основная масса промышленных предприятий была оснащена этими компрессорами в советское время, работники предприятий их хорошо знают, знают как их обслуживать и ремонтировать и менять что-либо не испытывают никакого желания. Да и система подготовки специалистов-компрессорщиков ориентирована в основном на потребности 20-тилетней давности, в которых не было альтернативы поршневым компрессорам. В компрессорах этого типа воздух сжимается в замкнутом пространстве цилиндра в результате возвратно-поступательного движения поршня. Конструктивно они представляют собой машину, включающую в себя сам компрессорный блок, электропривод, ресивер и устройство автоматического регулирования давления. Существуют поршневые компрессоры с одним или несколькими цилиндрами, с V-образным или с W-образным расположением цилиндров. К тому же критерием различия является число ступеней сжатия.

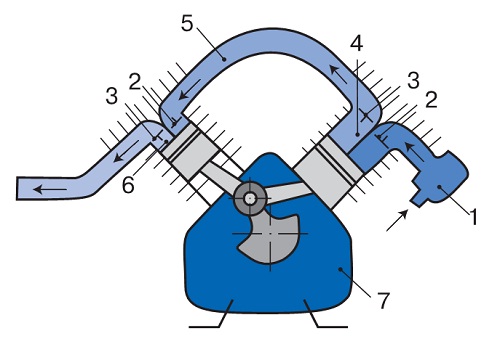

Рис.: Две ступени сжатия в поршневом компрессоре. 1: Фильтр на всасывании Дополнительно оснащается системой водяного охлаждения, которая сама по себе является достаточно сложной - замкнутый оборотный цикл, насосная станция, зачастую градирня. К основным характеристикам компрессора относятся два параметра - номинальное рабочее давление P и объемная производительность или подача Q. Большинство производимых сегодня компрессоров развивают давление, превышающее потребности стандартного пневмооборудования и инструмента. На рынке представлены компрессорные установки с максимальным давлением 6, 8,10,13 атм (в другой терминологии бар). Особое место в семействе поршневых компрессоров занимают компрессоры высокого давления (до 4000 бар. и даже выше...)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Совет №3Что нужно учитывать, определяя максимальное давление, развиваемое компрессором? |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

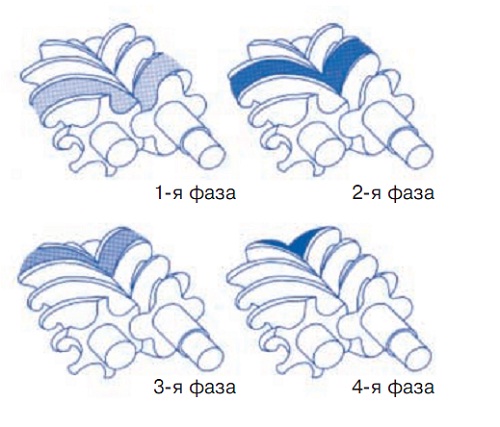

1. Следует иметь в виду, что система автоматического регулирования давления всех компрессоров настроена таким образом, что обеспечивает поддержание давления в ресивере с допуском - 2 атм от максимального значения. Это означает, что в процессе работы компрессора с Pmax=8 атм давление на выходе может меняться от 6 до 8 атм. Заводские регулировки могут быть изменены только в сторону уменьшения минимального давления. 2. Необходимо учитывать, что наличие протяженных пневмомагистралей до потребителей сжатого воздуха вызывают падение давления в линии. При ошибках в проектировании пневмосети (применение труб малого диаметра, использовании водопроводных запорных устройств, нерациональной прокладке магистралей и т. д.) оно может достигать существенной величины и стать причиной неэффективной работы пневмооборудования. Чтобы избежать возможных неприятностей в таких случаях, нужно отдать предпочтение компрессору с более высоким максимальным давлением (либо более точно посчитать возможные потери в трубопроводах). Из сказанного следует, что в качестве универсального источника сжатого воздуха можно использовать компрессор максимальным давлением 8 атм. Винтовые компрессоры. В поршневых компрессорах реализуется циклический принцип сжатия. В течение рабочего цикла фаза сжатия периодически чередуется с фазой впуска воздуха. Такая периодическая работа не очень выгодна, тем более что она приводит к пульсации давления на выходе компрессора (это одна из причин для чего нужен ресивер при использовании поршневого компрессора). Эти недостатки до поры "прощались" поршневым компрессорам, поскольку они компенсировались многими достоинствами, в частности, относительной простотой и дешевизной. Однако монополии поршневых устройств в деле воздухонагнетания пришел конец. Достижения в области технологии металлообработки позволили создать доступную по цене альтернативу - винтовой компрессор. Во многом он является антиподом поршневого компрессора. Сжатие воздуха в винтовом компрессоре происходит непрерывно. Температура нагнетаемого воздуха изменяется незначительно, характеристика процесса сжатия максимально приближается к изотерме. Вследствие этого КПД винтового компрессора выше. Винтовые компрессоры относятся к классу ротационных компрессоров. В этих компрессорах понижение давления, необходимое для всасывания воздуха, достигается за счёт вращения винтов. Одно- и двухступенчатые ротационные компрессоры наиболее распространенные на рынке. Значительным преимуществом большинства компрессоров этого класса является балансировка вращающихся масс, позволяющая устанавливать их без использования специального фундамента, вследствие незначительного уровня вибрации. Конструкция винтового блока компрессора, описанного выше, состоит из двух роторов расположенных параллельно. Один из них имеет выпуклый профиль винта, а другой вогнутый винтовой профиль. Эти профили вращаются в зацеплении. При вращении, воздух сжимается между профилями вследствие различного числа зубьев ротора, в соответствии с принципом вытеснения. Этот процесс может быть разделен на четыре фазы (см. рис. ниже).

1-я фаза: В то время как поршневой компрессор требует периодически отдыха, винтовой рассчитан на стационарный режим работы, остановы для него нежелательны. Винтовой компрессор равной производительности компактнее, имеет на 10-12 дБ меньший уровень звукового давления. Качество воздуха с точки зрения концентрации частиц воды и масла - выше, эксплуатационные расходы- ниже. По надежности винтовой компрессор несопоставим с поршневым. На его "сердце"- винтовую пару фирма Renner-Kompressoren, например, дает гарантию до 40 000 моточасов и основной причиной возможного выхода из строя при таких гигантских запасах по моторесурсу, как правило, является ресурс подшипников. В нашей практике бывали и такие случаи, когда срок службы винтового компрессора Renner-Kompressoren составлял 60 000 моточасов и выше. Конструктивно винтовой компрессор проще поршневого, однако намного сложнее в технологии изготовления. Он имеет циркуляционную систему смазки и охлаждения, масловлагоотделитель, снабжен автоматической системой управления. По сути- это автоматическая станция подготовки сжатого воздуха. Почему же при таких преимуществах винтовые компрессоры до сих пор не вытеснили поршневые? Почему до недавнего времени не наблюдалось развития локальных пневмосетей прежде всего на крупных предприятиях? Ответ на этот вопрос лежит на поверхности. Прежде всего из-за психологических особенностей людей и "здорового" консерватизма. Ведь для того чтобы быть готовым к замене одной техники на другую нужно обладать определенными знаниями в этой области. А дух новаторства сегодня присутствует в промышленности крайне незначительно. Потеряна система ознакомления с научно-технической информацией (например, регулярное чтение бюллетеней БИНТИ), с новинками техники знакомятся только когда станет совсем горячо, когда проблема грозит полной остановкой производства. Многие инженеры просто не знают, чем винтовые компрессоры отличаются от поршневых. Вторая причина - в боязни людей потерять рабочие места. Ведь "пока я командую обособленным участком, например, паросиловым цехом, я - уважаемый человек. У меня свое хозяйство, свой персонал, без моего участия невозможна работа всего завода. Кем я стану, если применю новую технику, да не в едином месте, а по всему предприятию, чем я буду командовать и, вообще, нужен ли я буду?" Третья и последняя причина - то, что с советских времен остался очень большой объем запасных частей для имеющейся компрессорной техники. Сегодня приходит понимание, что эти причины не будут продолжаться бесконечно, приходят новые менеджеры, переобучаются старые, предприятия перестраиваются на современный ритм жизни, и надеемся, что эта работа поможет в правильном и обоснованном выборе. Мы поможем Вам в решении проблем по подбору правильного оборудования для производства сжатого воздуха и его подготовки.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Приложение №1 Основы расчетов для перевода централизованной системы подачи воздуха на децентрализованную. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Проектирование локальной воздушной сети следует начинать с определения расчетного расхода воздуха (по условиям всасывания) Vp = S ni × qcp.i × ko.i × kэ.i × kи.i , нм3/мин, (формула №1) i=1 где S - сумма; где ni - число однотипных потребителей сжатого воздуха; qcp.i - средний (паспортный) расход воздуха потребителями каждого отдельного типа, нм3/мин (табл.1); ko.i - коэффициент одновременной работы для каждой однотипной группы потребителей сжатого воздуха; его значение либо задается технологическим режимом работы потребителей, либо берется на основе статистики работы потребителей (табл.2); kэ.i - эксплуатационный коэффициент, учитывающий увеличение расхода воздуха из-за износа и неплотностей в соединениях, арматуре, сальниках и в локальной воздушной сети; для пневматического оборудования кэ = 1,5, а для пневмоинструмента кэ = 1,10 - 1,15; kи.i - коэффициент использования пневмооборудования или пневмоинструмента, представляющий собой долю времени эксплуатации потребителя за рабочую смену (его значение либо задается технологическим режимом работы потребителей, либо берется на основе статистики работы потребителей (табл.1)). Средний расход воздуха (qcp.) и коэффициент использования (kи.) для некоторых видов потребителей сжатого воздуха

* - расход воздуха qср. через пескоструйные аппараты в зависимости от диаметра сопла и давления воздуха Р2

Коэффициент одновременной работы (kо) потребителей сжатого воздуха в зависимости от числа однотипных потребителей. Таблица 2

Винтовой компрессор для локальной воздушной сети подбирается по величинам Vp и конечному давлению сжатого воздуха Р2 при следующих условиях: 1. Значение Р2 должно соответствовать наибольшему рабочему давлению из подключенных разнотипных потребителей сжатого воздуха и не должно превышать номинальное конечное давление винтового компрессора; 2. Расчетный расход воздуха для локальной воздушной сети Vp, определенный по формуле (формула №1), должен соответствовать 0,75 - 0,9 номинального расхода воздуха винтового компрессора Vк при давлении Р2. Диаметр воздухопровода сжатого воздуха для локальной воздушной сети определяется по формуле d = 0,4V/60Wp м, где V - объемный расход сжатого воздуха, м3/мин; V = Vк (Р1/Р2)1/n; где Vк - паспортная производительность компрессора по условиям всасывания, м3/мин; Р1 - давление воздуха перед компрессором с учетом аэродинамического сопротивления всасывающего тракта компрессора, Р1 = 9,9 ×104 Па; Р2 - давление сжатого воздуха (за компрессором), Па; n - показатель политропы сжатия: для охлаждаемых водой поршневых компрессоров n = 1,25 - 1,30; для винтовых компрессоров n = 1,11 W - экономическая скорость воздуха, для нагнетательных воздухопроводов W = 15 м/с (при давлении сжатого воздуха до 10 бар). В случае наличия на предприятии потребителей сжатого воздуха разного давления Р2 при децентрализации системы воздухоснабжения создаются отдельные локальные воздушные сети на эти необходимые давления Р2 с подбором местных компрессорных установок по методике изложенной в данном разделе. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

На главную

На главную Написать письмо

Написать письмо Карта сайта

Карта сайта